常見的水壓機高頻直縫鋼管和埋弧焊直縫鋼管成型工藝:

1.板探:用于制作大口徑埋弧焊直縫鋼管的鋼板進入生產線后,先進行全板超聲檢查;

2.銑邊:通過銑邊機雙面銑削鋼板兩側邊際,使其達到要求的板寬、板邊平行度和坡口形狀;

3.預彎邊:用預彎機預彎板邊,使板邊具有符合要求的曲率;

4.成型:在JCO在成型機上,預彎鋼板的一半通過反復步進沖壓壓成"J"形狀,然后將鋼板的另一半同樣曲折,壓成同樣的曲折,壓成"C"形狀,構成開口"O"形

5.預焊:將成型后的直縫焊接鋼管縫合,選用氣體維護焊接(MAG)連接焊接;

6.內焊:直縫鋼管內側采用縱列多絲埋弧焊(可為四絲)焊接;

7.外焊:直縫埋弧焊鋼管外側采用縱列多絲埋弧焊;

8.超聲檢查Ⅰ:100%檢查直縫焊鋼管表面焊縫及焊縫兩側母材;

9.X射線查看Ⅰ:100%縫進行100%X射線工業電視檢查,選擇圖像處理系統,保證探傷靈敏度;

10.擴徑:埋弧焊直縫鋼管全長擴徑,提高鋼管的尺度精度,改善鋼管內應力的散布;

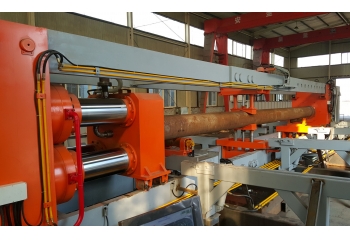

11.水壓試驗:在水壓機上逐一檢查擴徑鋼管,確保鋼管達到標準要求,具有主動記錄和儲存功能;

12.倒棱:對檢驗合格的鋼管進行管端加工,達到所需的管端坡口尺度;

13.超聲檢查Ⅱ:對直縫焊進行超聲檢查,檢查直縫焊接鋼管擴徑、水壓后可能出現的缺點;

14.X射線查看Ⅱ:對擴徑和水壓試驗后的鋼管進行X射線工業電視檢查和管端焊縫拍片;

15.管端磁粉檢查:進行此檢查,發現管端缺點;

16.防腐及涂層:合格鋼管按用戶要求進行防腐及涂層。

水壓機適用于測試各種汽車軟管、軟管、空調管、鋼管、汽車總成等產品的耐壓性和爆炸性功能。用于測量各種管件的爆裂壓力和耐壓時間。廣泛應用于質量檢測單位、各種汽車零部件生產單位、產品質量檢測站、科研機構等軟管的生產、開發和討論。壓力試驗系統由壓力系統和控制系統組成。壓力系統主要由液體增壓泵組成,主要完成系統的壓力和壓力保護操作,可確保長期試驗的壓力和壓力保護。控制,表明系統主要完成控制驅動氣體的壓力,控制壓力卸載,及時顯示壓力,控制壓力等操作。